AUSLEGUNG UND BERECHNUNG VON SCHWEIßRINGDICHTUNGEN

Dichtheit und Zuverlässigkeit erforderlich

Schweißringdichtungen kommen immer dann zum Einsatz, wenn sich wegen stark unterschiedlicher Temperaturen der Einsatz anderer statischer Dichtung verbietet, die Gefahr einer Leckage zur Betriebsunterbrechung führt oder durch die Gefährlichkeit des Mediums ein erhöhtes Maß an Dichtheit und Zuverlässigkeit erforderlich wird.

Schweißringdichtungen werden in der Regel aus dem gleichen oder einem artverwandten Werkstoff wie der der Rohre oder Flansche gefertigt und kommen nur paarweise zum Einsatz. Häufig kommen auch austenitische Schweißringdichtungen bei Flanschverbindungen aus CrMo-Stählen mit Nickelbasis-Plattierungen auf den Dichtflächen zum Einsatz.

Schweißringdichtungen stehen in vielen Typen und Werkstoffen sowie in Kombinationen mit Hilfsdichtungen zur Verfügung.

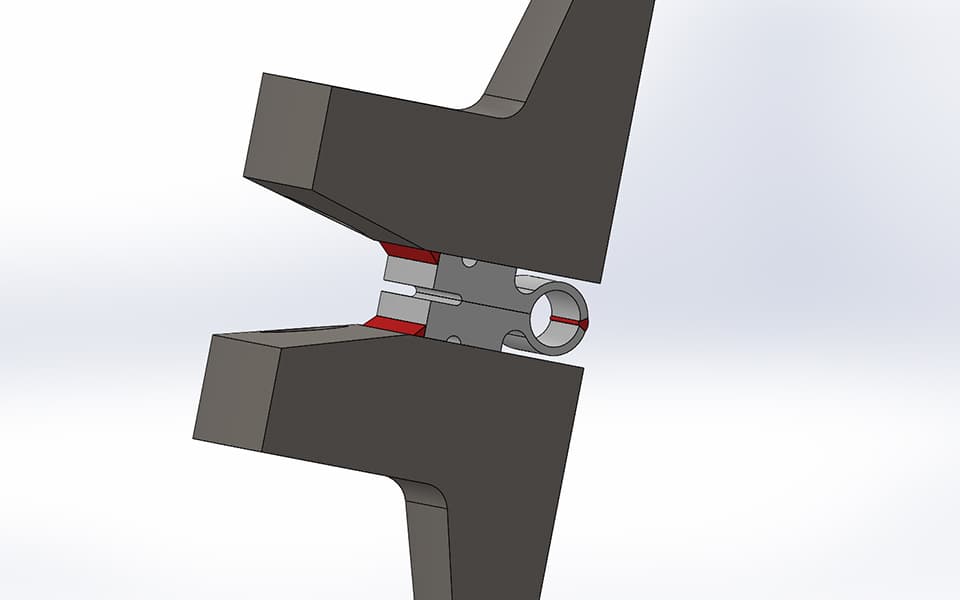

Welcher Typ Schweißringdichtung innerhalb einer Dichtverbindung zum Einsatz kommt, hängt von unterschiedlichen Parametern und Anforderungen ab. Schweißringdichtungen nach Profil A21 oder A22 kommen i. d. R. in Flanschverbindungen zum Einsatz, bei denen gleichmäßige Wärmeausdehnungsverhalten und Temperaturverteilungen sichergestellt sind. Für Flanschverbindungen mit ungleichmäßigen Wärmeausdehnungsverhalten und Temperaturverteilungen wird grundsätzlich der Einsatz von Schweißringdichtungen mit Hohllippe nach Profilen wie A24, A25 und A23 empfohlen. Die Hohllippe optimiert die Spannungsverhältnisse in der Dichtnaht zwischen den beiden Schweißringhälften.

Wird auf eine geschlossene Auslegung und zerstörungsfreie Prüfung Wert gelegt oder soll der Montageaufwand erheblich reduziert werden, legen wir Ihnen auch gern unsere Schweißringdichtungen des Typs A42 entsprechend Ihren Anforderungen aus.

Unabhängig vom gewählten Schweißringprofil ist eine Überprüfung der Flansch- und Dichtungsauslegung dringend zu empfehlen. Die Berechnung der erforderlichen Dichtungsringweiten, die Überprüfung der Dauerfestigkeit, die erforderlichen Schraubenkräfte sowie die Dichtungsflächenpressungen über alle auftretenden Betriebszustände zeigen etwaige Schwachstellen in der Dichtverbindung. Gerade bei Schweißringverbindungen mit unterschiedlichen Werkstoffpaarungen kann eine Berechnung der Schweißnähte zwingend erforderlich sein.

Wir bieten Ihnen in diesem Zusammenhang die:

- Berechnung bestehender Schweißringdichtungen nach KEMPCHEN-Standard mit und ohne Nachweis der Flanschverbindung nach DIN EN 1591-1

- Auslegung von Schweißringdichtungen nach KEMPCHEN-Standard und Festlegung der erforderlichen Dichtungsgeometrie unter Berücksichtigung der vorgegeben Auslegungs-, Prüf- und Betriebsbedingungen, mit oder ohne Auslegung der zugehörigen Flanschverbindung nach DIN EN 1591-1

- Festlegung der erforderlichen Werkstoffe für das gewählte Schweißringprofil

- Festlegung der mindest-erforderlichen Schweißnahtgeometrie für die Befestigungsschweißnähte

- Auslegung und Lieferung von Spannvorrichtungen zur Montage von Schweißringdichtungen

- On-Site Support/ Beratung vor und während der Montagearbeiten

- Qualitätsmanagement rund um die gesamte Fertigung der Dichtverbindung

Die Schweißeignung der Werkstoffe und Werkstoffpaarungen

Die Schweißeignung der Werkstoffe und Werkstoffpaarungen, die Vorgabe der Schweißzusatzwerkstoffe, Schweißverfahren und -parameter sowie die Durchführung etwaiger Wärmebehandlungen (pre/post WHT) sind unter Berücksichtigung der Bedingungen am Montageort durch einen Schweißfachingenieur zu überprüfen und festzulegen. Die Schweißmöglichkeit und Platzbedingungen während der Montage sowie die Qualifikation und der Erfahrungsgrad des ausführenden Personals, bezogen auf das vorgegebene Schweißverfahren, sind ebenfalls von einem Schweißfachingenieur vorzugeben bzw. zu überprüfen.